近年,マイクロスケールやナノスケールの超微細加工技術が注目され,微細表面構造,マイクロギアやマイクロ機械部品などの高付加価値・高機能プラスチック成形部材の開発が活発に行われています。これら基盤部材は,医療分野,電子・情報通信分野,ロボット分野等と幅広く適用されることが期待されています。

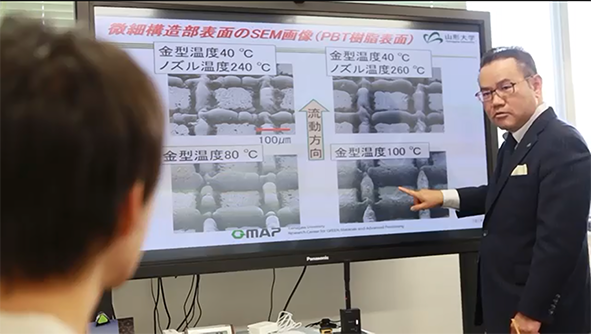

当研究室では,マイクロ・ナノスケールの成形加工に着目し,射出(圧縮)成形,ナノインプリントやキャスト法により,

超薄肉成形,マイクロ・ナノ表面構造体の成形,極微小成形品,機能性フィルムの成形加工などについて検討しています。

また,このための最適な装置開発,システム開発やCAEなどを提案しております。

従来のプラスチック成形技術からのトップダウンアプローチ,高分子材料の自己分解,自己組織化,結晶化,分子配向などに着目した,ボトムアップアプローチにより,

様々な加工特性と,高分子デバイス化についても研究を行なっています。

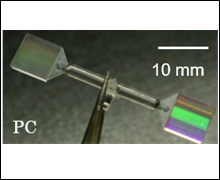

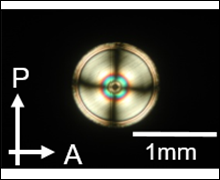

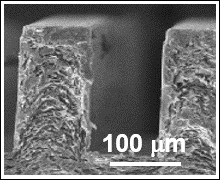

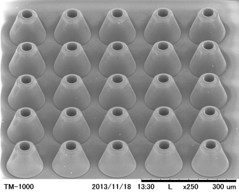

●超微細・微小成形品(マイクロ・ナノスケール成形品)の開発

|

|

|

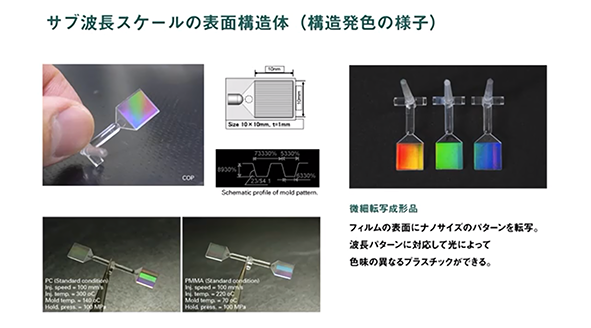

| ナノ微細転写成形例 (光の波長程度の微細パターンにより干渉色が見られます) |

微小円盤成形特性 (世界最小の光ディスクを目指して・・・) |

ナノコンポジット材料の マイクロ微細転写成形 |

|

|

| プラスチック製品の医療分野への応用 (微細ニードルアレイをプラスチック表面に加工) |

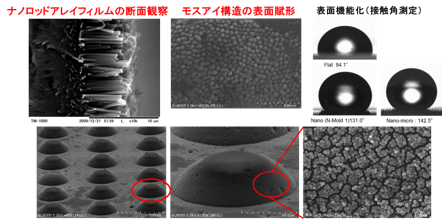

ナノスケールの高分子ロッドや繊維加工 (精密成形加工によるナノ繊維を有するフィルムの作製など、新加工プロセスの提案と表面機能化の基礎研究を行っています) |

|

|

●トップダウンおよびボトムアップアプローチによる新たな超精密モノづくり

|

我々はこれまで主に高分子・繊維材料の成形加工について研究を行ってきました。これら材料の成形加工は非常に複雑な加工プロセスで、溶融および固体材料特性、高次構造解析なども理解する必要があり、その研究対象は幅広くなっています。成形加工という「モノづくり」のためには、使用する材料の様々な特性、最適な加工法、要求機能を実現する形状や物性などの評価、物性を決定する内部および高次構造解析などについての知識が必要不可欠です。このため、各ステージの基礎知識、総合的に判断できる理解力が求められ、こういった幅広い知識が新たな「モノづくり」を生み出す創造性にもつながると信じています。

●プラスチックの可能性~高付加価値材料・基盤部材の創出を目指して

|

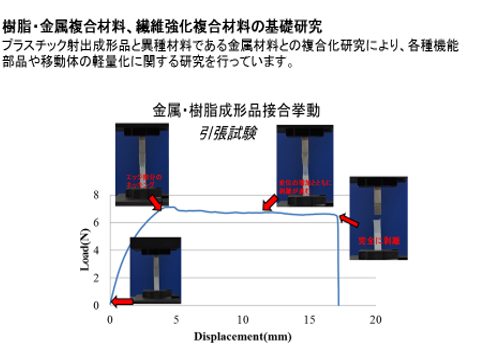

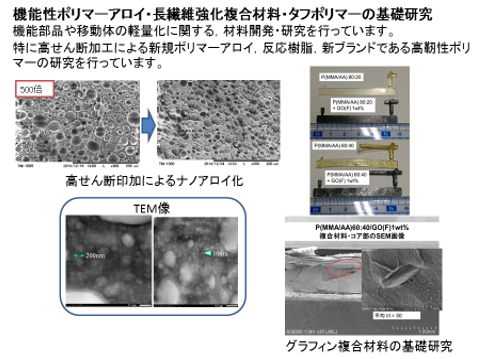

研究室では、大きく分けて特に以下の3つの領域を研究しています。1つ目は、ホットエンボスもしくはロール・ツー・ロール(RtR)ナノインプリントによる微細構造形成に関するもの、2つ目は、プラスチック表面精密加工もしくは精密射出成形による微細転写と表面機能制御に関するもの、3つ目は、新規加工プロセスによる高分子ブレンド・アロイ化および複合材料の機能化に関するものです。新たなポリマーブレンドの各種機械特性も詳細に調べており、自動車部材や新たな機能部材への適用を模索しています。

●もの(人)づくりとモノづくりによる地域貢献

|

繊維強化複合材料の基礎研究としては、炭素繊維もしくはガラス繊維強化複合材料の基礎物性、さらに熱可塑性樹脂をマトリクスに用いた繊維強化材料の作製と評価を系統的に行っています。これらの研究成果を通じて、新たな高分子マルチマテリアルの創成を目指しています。